Sensores Inteligentes: Los Ojos y Oídos de la Industria 4.0 (y Por Qué Tu Fábrica los Necesita)

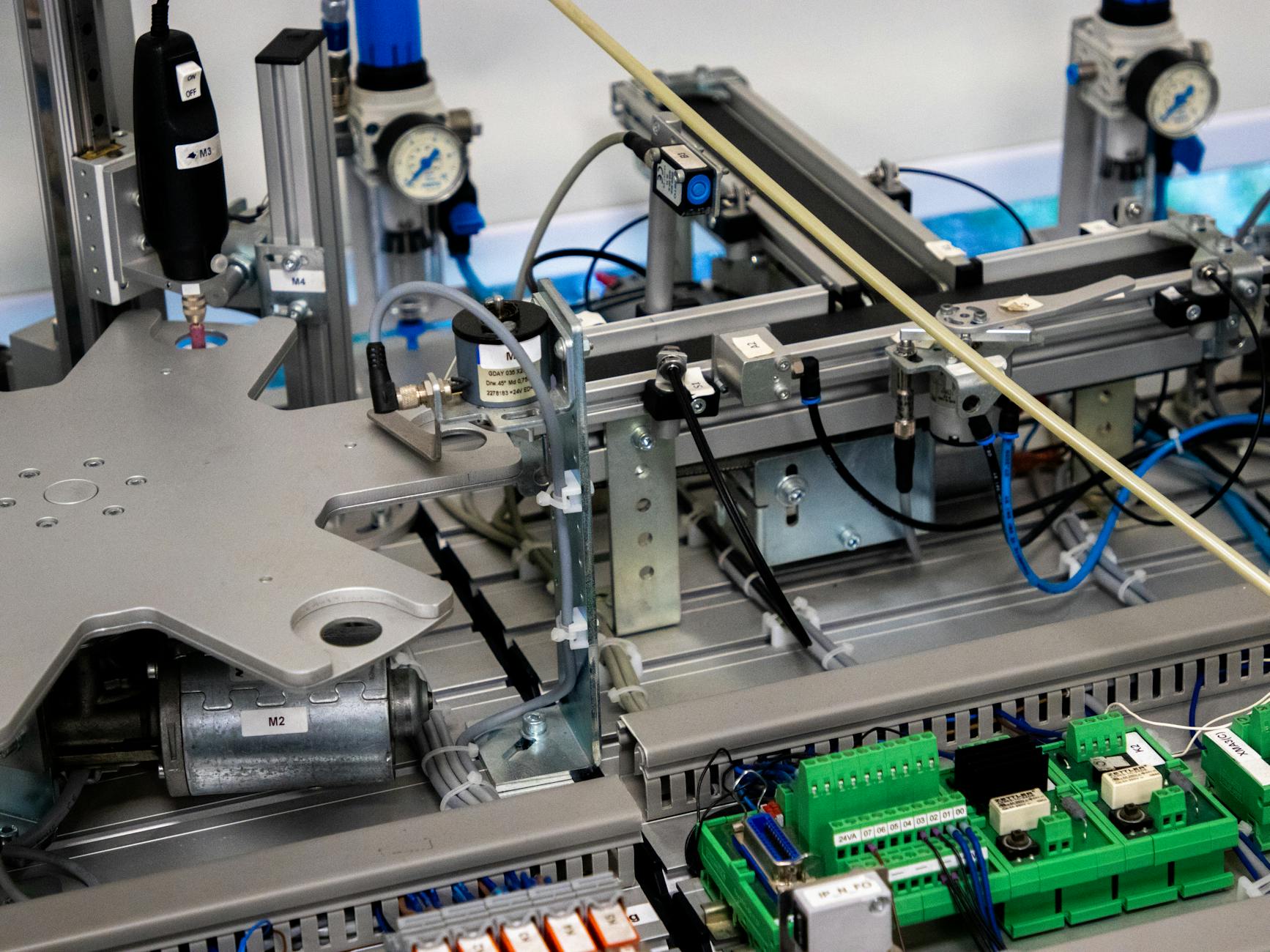

En la era de la Industria 4.0, la información es poder. Pero, ¿cómo obtiene tu fábrica esa información vital en tiempo real? La respuesta está evolucionando rápidamente, pasando de los sensores tradicionales a los sensores inteligentes. Estos dispositivos no son solo los "ojos y oídos" de tu operación; son auténticos cerebros en miniatura que están transformando la forma en que las empresas monitorean, controlan y optimizan sus procesos.

Si eres ingeniero, gerente de planta o técnico, entender esta nueva generación de sensores es clave para llevar tu automatización al siguiente nivel.

¿Qué Son los Sensores Inteligentes y en Qué se Diferencian?

Un sensor tradicional mide una variable física (como temperatura, presión o distancia) y envía una señal cruda a un controlador (PLC). Un sensor inteligente va un paso más allá. Además de medir, incorpora:

- Capacidades de procesamiento: Puede analizar los datos en el propio dispositivo (lo que se conoce como edge computing).

- Comunicación digital: Transmite datos y diagnósticos de forma bidireccional a través de redes industriales (como IO-Link, PROFINET, Ethernet/IP).

- Funciones avanzadas: Autodiagnóstico, auto-calibración, almacenamiento de parámetros y hasta la capacidad de tomar decisiones básicas.

En esencia, son sensores con un "cerebro" y una "voz" propia, capaces de ofrecer una visión mucho más rica y accionable de lo que ocurre en tu planta.

¿Por Qué Tu Fábrica Necesita Sensores Inteligentes?

La adopción de sensores inteligentes no es solo una moda; es una inversión estratégica que ofrece beneficios tangibles y un rápido retorno de la inversión:

-

Recopilación de Datos Enriquecida para la Toma de Decisiones:

- No solo obtienes el valor de la medida, sino también metadatos como el estado del sensor, alertas de diagnóstico, historial de valores y más.

- Esta riqueza de datos es el combustible perfecto para el análisis de Big Data y algoritmos de Inteligencia Artificial (IA), permitiendo una optimización sin precedentes.

-

Mantenimiento Predictivo y Proactivo Mejorado:

- Al monitorear continuamente parámetros como vibración, temperatura y estado de los equipos, los sensores inteligentes pueden detectar anomalías mucho antes de que ocurra una falla.

- Permiten la programación del mantenimiento predictivo, evitando paradas no planificadas, reduciendo costos de reparación y extendiendo la vida útil de tus activos.

-

Optimización de Procesos en Tiempo Real:

- Con datos más precisos y procesados desde el "borde" de la red, los sistemas de control (PLCs) pueden ajustar los parámetros operativos de forma más fina y en tiempo real.

- Esto se traduce en mayor eficiencia energética, menor desperdicio de materiales y una calidad de producto más consistente.

-

Diagnóstico Remoto y Resolución de Problemas Simplificada:

- Muchos sensores inteligentes permiten el acceso remoto a sus parámetros y datos de diagnóstico. Esto agiliza la localización de fallas y reduce la necesidad de intervenciones físicas en el campo.

- Ideal para plantas con equipos distribuidos o para equipos de soporte técnico remoto.

-

Mayor Flexibilidad y Reconfiguración Simplificada:

- La configuración de un sensor inteligente a menudo se puede hacer de forma remota a través de la red, en lugar de manualmente en el dispositivo.

- Esto acelera los cambios de receta, las reconfiguraciones de línea y reduce el tiempo de inactividad durante las transiciones de producción.

¿Listo para darle a tu fábrica los ojos y oídos que necesita para prosperar en la Industria 4.0?

¡Contáctanos y lleva tu automatización al siguiente nivel con IsiControl!